1. 正确选型与匹配

负载计算:根据实际工况(扭矩、转速、功率)选择合适型号,避免过载或轻载。

环境适配:考虑温度、湿度、粉尘等环境因素,选择防护等级(如IP65)和材质(如防腐、耐高温)。

传动匹配:与电机、工作机的连接方式(直联、皮带等)需对齐,确保同心度和轴向力在允许范围内。

2. 规范安装与调试

基础稳固:安装底座需平整、坚固,避免振动或变形。

对中校准:电机与减速机输入轴、输出轴与负载轴的对中误差需小于0.1mm(激光对中仪检测)。

润滑初始化:首次运行前按说明书加注适量润滑油(脂),避免过量或不足。

空载试运行:启动前手动盘车确认无卡阻,空载运行1-2小时检查温升、噪音、振动。

3. 定期维护与检查

润滑管理:

定期更换润滑油(首次500小时,后续每3000-5000小时或半年一次)。

使用指定牌号的润滑脂/油,避免混合不同油品。

检查油位(油窗中线)、油质(无杂质、乳化)。

紧固与密封:

检查螺栓、联轴器紧固件是否松动(建议扭矩扳手定期复紧)。

密封件老化或渗漏及时更换(如骨架油封)。

磨损监控:

齿轮、轴承的磨损(通过振动分析或铁谱检测)。

异常噪音、温升(超过环境温度40℃需停机检查)。

4. 运行监控与故障预防

实时监测:

安装温度传感器(轴承、油温)、振动传感器。

监控电流波动(反映负载变化)。

常见故障处理:

振动大:检查对中性、地脚螺栓、轴承磨损。

漏油:更换密封件或检查呼吸阀是否堵塞。

异响:排查齿轮啮合、轴承损坏或异物进入。

过载保护:加装过载离合器或电流保护装置。

5. 环境与操作优化

清洁环境:定期清理减速机表面粉尘、油污,散热风扇保持通畅。

避免频繁启停:减少瞬时冲击载荷,必要时加装软启动装置。

备件储备:轴承、密封圈等易损件提前备货,缩短停机时间。

6. 专业培训与记录

操作培训:确保人员熟悉启停流程、日常点检内容。

维护记录:建立档案,记录润滑周期、故障处理、更换部件等信息。

总结

减速机的稳定运行是“选型-安装-维护-监控”全流程的结果。通过预防性维护(如定期换油、振动检测)和智能化监测(如IoT传感器),可显著降低故障率,延长使用寿命(通常达5-10年以上)。若出现持续异常,建议联系厂家或专业维修团队诊断,避免盲目拆解。

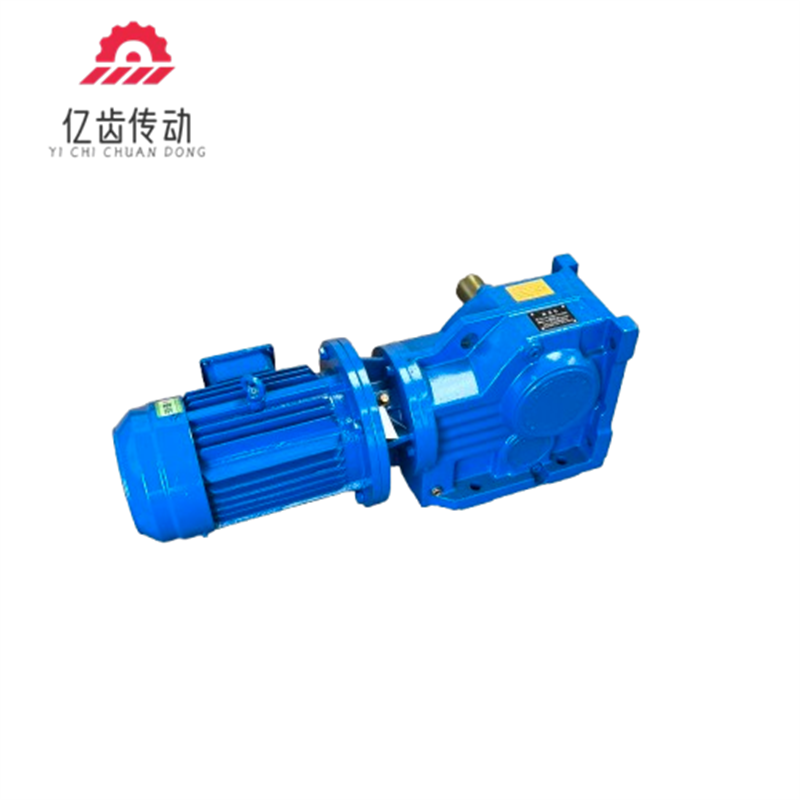

河南亿齿传动机械有限公司提供的一切服务都是为客户创造更多的价值。

热线电话 : 15637392996