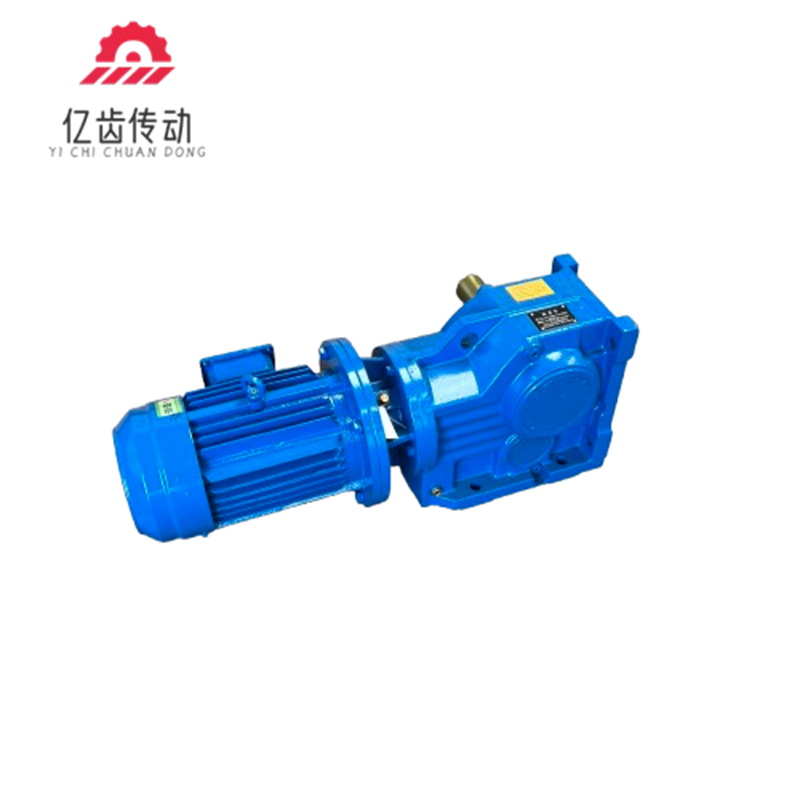

K斜齿轮-锥齿轮减速机型号参数

K127-Y15-4P-32.40-M1为例:

• “K”表示K系列齿轮减速机。

• “A”表示地脚安装实心轴输出。

• “127”是机型号。

• “Y”为电机代号,Y表示普通电机。

• “15-4P”代表功率、极数。

• “32.40”是传动比。

• “M1”表示安装形式。

基本型号

• K37、K47、K57、K67、K77、K87、K97、K107、K127、K157、K167、K187。

F系列减速机特点

• 传动高效:采用斜齿轮传动,传动效率高达95%以上,能有效减少能量损耗,提高设备运行效率,降低能源成本。

• 运行平稳:齿轮啮合精度高,振动小、噪音低,为工作环境创造良好条件,也有利于延长设备使用寿命。

• 承载性强:选用高强度材料及硬齿面齿轮设计,配合高强度铸铁或钢制外壳,可承受较大负载,在重载环境下也能稳定运行。

• 散热良好:通常采用开放式结构设计,利于空气流通,能有效降低内部温度,确保减速机在长时间运行时性能稳定,延长使用寿命。

• 安装便利:有底座安装、空心轴安装、法兰安装、扭力臂安装等多种方式,安装位置不受限制,可适应不同设备的安装需求。

• 维护简单:结构紧凑,拆装容易,日常维护和保养便捷,且使用寿命长,可降低维修成本。

• 设计灵活:高度模块化设计,可方便地配用各种型式的电动机或其他动力输入,组合机型能形成很大的传动比,同种机型还可配多种功率的电动机。

制造工艺

• 材料选用:齿轮一般采用20CrMnTi等优质低碳合金钢,经调质淬火等处理,齿面硬度可达55-60HRC;箱体多使用灰铁200等高强度铸铁。

• 齿轮加工:运用气体渗碳淬火精磨工艺和修形技术,使齿轮精度高、承载能力强、运行可靠。

• 箱体制造:采用整体式高强度铸造箱体,经铸造,机加工等工艺,保证箱体的强度,精度和外观质量。

• 装配工艺:零部件经过精密加工后,在装配过程中,通过精确的测量和调整,确保轴的平行度、定位精度以及齿轮的啮合间隙等参数符合设计要求。

K系列减速机特点

• 传动高效:采用螺旋锥齿轮与斜齿轮传动,啮合精度高,传动效率可达95%以上。

• 承载性强:齿轮采用高强度合金钢,经渗碳淬火等处理,齿面硬度高,可承受高达50,000Nm的扭矩,能适应重载和冲击负荷工况。

• 传动比广:多级传动设计,传动比分级精细,范围广,组合机型可形成大传动比,满足不同转速和扭矩需求。

• 运行平稳:螺旋锥齿轮传动平稳,振动小、噪音低,再加上高精度的加工和良好的润滑条件,运行时十分安静。

• 安装灵活:有底脚安装、法兰安装、空心轴安装等多种方式,安装位置不受限制,能适应不同设备的安装要求。

• 结构紧凑:模块化设计,体积小、重量轻,节省安装空间,便于安装、维护和搬运。

• 使用寿命长:硬齿面齿轮耐磨性和抗疲劳强度高,加上密封性能好,可防止润滑油泄漏和杂质进入,延长了使用寿命。

工艺

• 材料选用:齿轮用20CrMnTi等高强度低碳合金钢,保证良好的耐磨性和抗冲击性能;箱体采用高强度铸铁或钢板焊接结构,确保刚度和强度;轴承选用精密滚动轴承。

• 齿轮加工:运用气体渗碳淬火精磨工艺,先进行渗碳淬火使齿面硬度达60±2HRC,再通过数控磨齿工艺,保证齿轮精度达5-6级。

• 箱体制造:若为铸造箱体,经过制模、造型、熔炼、浇注等铸造工艺后,进行机加工;若为钢板焊接结构,则经切割、焊接、整形等工艺,再进行机加工,保证尺寸精度和表面质量。

• 装配工艺:零部件清洗后,按严格的装配工艺进行组装,精确控制轴的平行度、齿轮啮合间隙等,装配后进行空载和负载试验。